智能工厂实施方案 人工智能基础软件开发的关键路径与实战干货

随着工业4.0时代的深入发展,智能工厂已成为制造业转型升级的核心方向。其中,人工智能(AI)基础软件的开发与实施,是构建工厂“智慧大脑”、实现数据驱动决策的关键环节。本文将系统分享智能工厂中AI基础软件的实施路径、核心技术模块及实战经验,为相关企业提供可落地的参考框架。

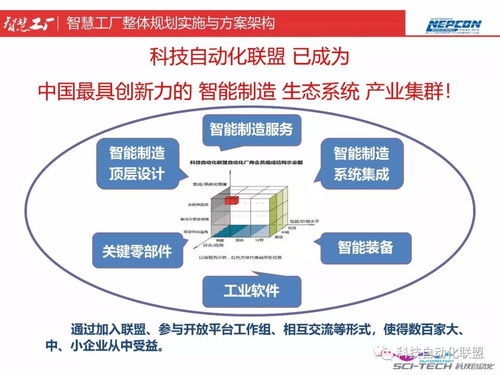

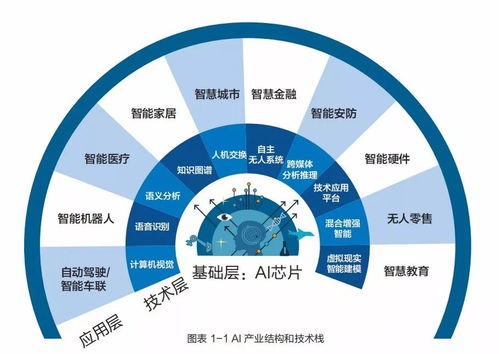

一、智能工厂AI基础软件的整体架构

一个完整的智能工厂AI软件体系通常分为三层:

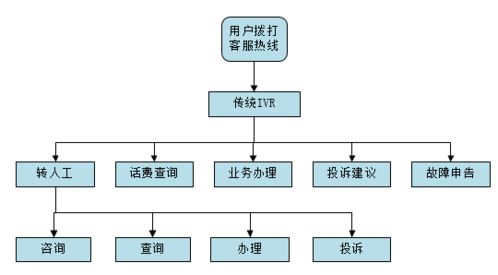

- 数据感知与采集层:通过IoT设备、传感器、SCADA系统实时收集生产数据(如设备状态、工艺参数、质量指标)。

- AI算法与模型层:基于机器学习、深度学习开发预测性维护、视觉质检、工艺优化等核心模型。

- 应用与决策层:将AI能力封装为可调用的服务,集成到MES、ERP等系统中,支持生产调度、质量控制等场景。

二、核心开发模块与实施步骤

1. 数据治理与平台搭建

- 统一数据湖建设:整合多源异构数据,建立标准化数据管道,确保数据质量与一致性。

- 边缘计算部署:在产线侧部署轻量级AI推理引擎,实现实时响应(如毫秒级缺陷检测)。

2. 算法模型开发要点

- 预测性维护模型:利用时序数据分析设备振动、温度等特征,预测故障概率,减少非计划停机。

- 视觉质检模型:采用卷积神经网络(CNN)训练缺陷检测算法,替代传统人工目检,准确率可提升至99%以上。

- 工艺参数优化:通过强化学习动态调整温度、压力等参数,提升产品良率与能效。

3. 软件工程化实践

- 微服务架构:将AI模块拆分为独立服务(如“质检服务”“预测服务”),便于迭代与扩展。

- 持续集成/持续部署(CI/CD):结合容器化技术(如Docker+K8s),实现模型快速上线与回滚。

- 低代码平台辅助:为工艺工程师提供可视化建模工具,降低AI应用开发门槛。

三、挑战与应对策略

- 数据稀缺问题:通过生成对抗网络(GAN)合成数据,或采用迁移学习复用相近领域模型。

- 算力成本控制:采用云端训练+边缘推理的混合模式,平衡性能与成本。

- 人才短缺:与高校、研究机构合作,建立“工厂-实验室”协同开发机制。

四、成功案例参考

某汽车零部件工厂通过部署AI基础软件,实现:

- 设备故障预警准确率提升40%,年度维护成本降低25%;

- 质检效率提升70%,漏检率降至0.1%以下;

- 产品生产能耗优化15%,碳足迹显著减少。

###

智能工厂的AI基础软件开发并非一蹴而就,需以业务场景为导向,循序渐进构建数据、算法、应用三位一体的能力体系。企业应优先聚焦高价值痛点场景(如关键设备维护、核心质检环节),通过小步快跑验证可行性,最终实现全链条智能化赋能。只有将AI技术与工业知识深度融合,才能真正释放智能工厂的变革潜力。

如若转载,请注明出处:http://www.sswewyyj.com/product/37.html

更新时间:2026-01-13 00:00:38